Takeaways -chave

As placas de revestimento de óxido de magnésio (MGO) são um material de construção multiuso e de alto desempenho.

Eles oferecem resistência excepcional ao incêndio, muitas vezes excedendo a dos materiais tradicionais.

As placas de MGO são altamente resistentes à umidade, mofo e crescimento de oídio.

Sua composição robusta contribui para a durabilidade e força superiores.

O processo de fabricação é relativamente ecológico, contribuindo para práticas de construção sustentáveis.

O que é um quadro de revestimento de óxido de magnésio?

Definição e usos

Uma placa de revestimento de óxido de magnésio (MGO) é um material de construção verde e baseado em minerais feito principalmente com óxido de magnésio, um mineral que ocorre naturalmente. É um produto de painel de revestimento fabricado na fábrica, não estrutural, com uma ampla gama de usos na construção. As placas de MGO são projetadas para servir como uma alternativa superior à tradicional drywall baseada em gesso, placa de cimento, cimento de fibra e produtos compensados/OSB. Sua versatilidade permite que eles sejam usados em várias aplicações, incluindo:

Revestimento externo: Fornecendo uma camada durável e resistente ao fogo para paredes externas.

Paredes e tetos interiores: Oferecendo excelente proteção contra incêndio e resistência à umidade para partições internas e superfícies aéreas.

Subpudo: Criando uma base estável e robusta para vários materiais de piso.

Backing de telha: Servindo como um substrato confiável e impermeável para azulejos de cerâmica, porcelana e pedra natural em banheiros, cozinhas e outras áreas úmidas.

Assembléias com classificação de incêndio: Componentes integrais em sistemas que requerem classificações específicas de resistência ao incêndio.

Painéis isolados estruturais (SIPS): Usado como material de revestimento para aprimoramento de isolamento e integridade estrutural.

Intradorso e fascias: Fornecendo acabamentos duráveis e de baixa manutenção para saltos de telhado.

Gabinetes de parede do eixo: Formando barreiras classificadas por incêndio em eixos verticais.

Antecedentes históricos

O uso de cimentos à base de magnésio na construção está longe de ser uma inovação moderna. De fato, a história deles remonta a milênios, antecedindo muitos dos materiais de construção amplamente utilizados de hoje.

Civilizações antigas reconheceram as propriedades benéficas da magnésia (óxido de magnésio). Foi notavelmente usado em argamassa para a construção de estruturas significativas como a Grande Muralha da China e pelos romanos em sua arquitetura, incluindo potencialmente componentes do panteão. Essas aplicações iniciais alavancaram a magnésia por suas propriedades de ligação e durabilidade.

No entanto, com o advento do século XX, o destaque de cimentos à base de magnésio diminuiu. Alternativas mais baratas, como Portland Cement, Gypsum e Plywood, tornaram -se amplamente disponíveis, levando a uma mudança nas práticas de construção. Por várias décadas, os materiais à base de MGO foram amplamente relegados a aplicações de nicho, como forros de forno de alta temperatura e cimentos de patches especializados.

O ressurgimento das tábuas de óxido de magnésio na indústria da construção convencional começou aproximadamente duas décadas atrás. Esse renascimento foi impulsionado por uma demanda crescente por materiais de construção sustentáveis e de alto desempenho que abordavam questões como segurança contra incêndio, controle de umidade e impacto ambiental. Técnicas de fabricação modernas e uma compreensão mais profunda das propriedades únicas da MGO permitiram o desenvolvimento dos quadros de revestimento de MGO que conhecemos hoje. Seus benefícios excepcionais os levaram a voltar à disputa como uma escolha preferida para os construtores que buscam soluções de construção duráveis, ecológicas e resilientes. Notavelmente, as placas de MGO foram amplamente utilizadas na construção do Estádio Nacional de Pequim para as Olimpíadas de 2008, destacando seu abraço nos principais projetos arquitetônicos modernos.

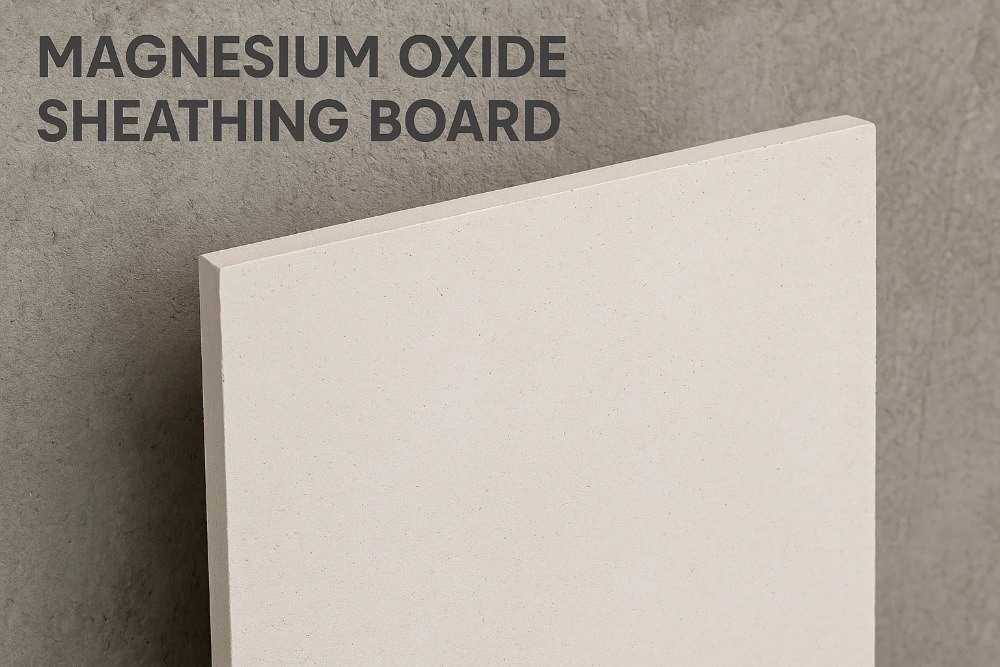

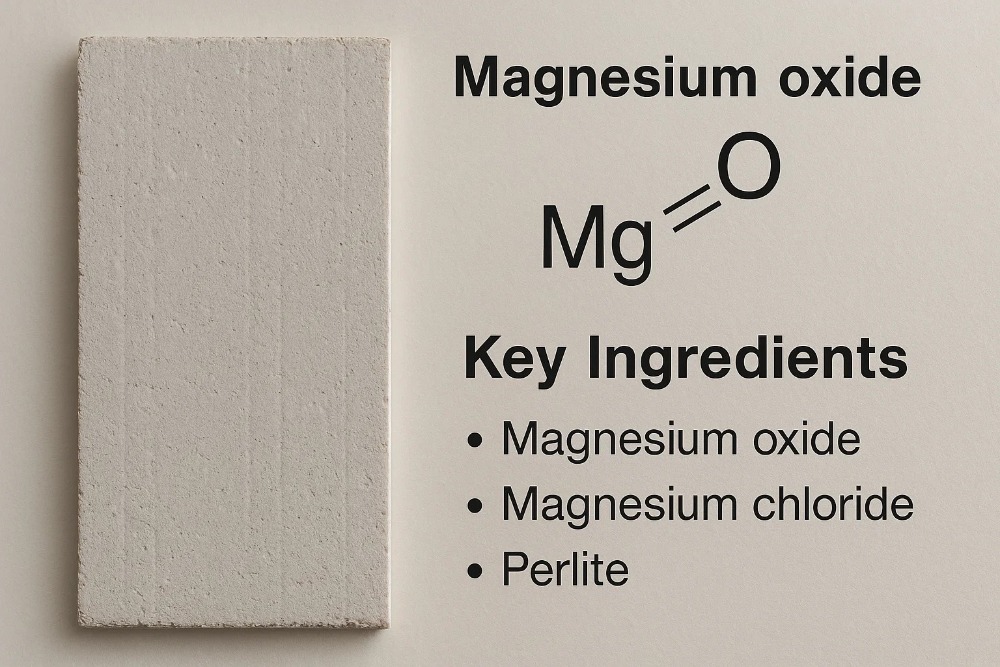

Estrutura química

O óxido de magnésio (MGO), também conhecido como magnésia, é um composto inorgânico que ocorre como um sólido branco. Sua estrutura química é caracterizada por uma ligação iônica entre átomos de magnésio (Mg) e oxigênio (O). Magnésio, sendo um metal do grupo 2 da tabela periódica, perde prontamente dois elétrons para formar um mg 2 cátion. Oxigênio, um não -metal do grupo 16, ganha prontamente dois elétrons para formar um o 2− ânion. Esses íons carregados opostos são atraídos um pelo outro, formando uma estrutura de treliça de cristal típica dos compostos iônicos.

A estrutura cristalina do óxido de magnésio é semelhante à do cloreto de sódio (sal -gema), adotando um sistema de cristal cúbico em que cada mg 2 O íon é cercado por seis o 2− íons e vice -versa. Essa forte ligação iônica contribui significativamente para o alto ponto de fusão da MGO (2852 ° C), dureza e estabilidade química, que são cruciais para o desempenho das placas de MGO em várias condições ambientais, particularmente sob alto calor ou na presença de umidade. A estabilidade dessa estrutura é a chave para a resistência ao fogo do material, pois não se decompõe ou queimada quando exposta a chamas.

Ingredientes -chave

Enquanto o óxido de magnésio é o aglutinante primário, Placas de MGO são materiais compostos, o que significa que são feitos a partir de uma combinação de vários ingredientes que funcionam sinergicamente para alcançar as propriedades desejadas. A formulação precisa pode variar um pouco entre os fabricantes, mas os componentes principais geralmente incluem:

Óxido de magnésio (MGO): O agente de ligação primária, normalmente derivado da calcinação de magnésita natural. Ele reage com o cloreto de magnésio para formar um cimento hidratado de oxicloreto de magnésio, que é o aglutinante principal que solidifica a placa.

Cloreto de magnésio (mgcl 2 ): Atua como um reagente crucial com o MGO. Quando dissolvido em água, o cloreto de magnésio facilita o processo de hidratação e endurecimento, formando o cimento estável de oxicloreto de magnésio que une os outros componentes. A proporção precisa de MGO para MGCL 2 é crítico para força e estabilidade.

Perlite: Um vidro vulcânico amorfo e amorfo que é tratado térmico para expandir. A perlite é adicionada à mistura para reduzir o peso geral da placa, melhorar suas propriedades de isolamento (térmica e acústica) e aumentar a resistência ao fogo devido à sua natureza não combustível.

Fibras de madeira/celulose: Normalmente, na forma de serragem ou outras fibras de madeira recicladas, esses componentes atuam como reforço, semelhante ao vergalhão no concreto. Eles fornecem força de tração, melhoram a resistência ao impacto e ajudam a evitar rachaduras. O tipo e a quantidade de fibras influenciam a flexibilidade e a trabalhabilidade da diretoria.

Malha de fibra de vidro: Frequentemente incorporado dentro das camadas da placa, a malha de fibra de vidro fornece resistência à tração adicional, estabilidade dimensional e resistência à trinca. Ajuda a distribuir tensões em geral e aumenta ainda mais sua durabilidade.

Outros aditivos: Quantidades menores de outros aditivos podem ser incluídas para ajustar as propriedades específicas. Estes podem incluir:

Plastificantes: Para melhorar a trabalhabilidade e o fluxo durante a fabricação.

Repelentes de água: Para aumentar ainda mais a resistência à umidade.

Estabilizadores: Para controlar o tempo de configuração e garantir o desempenho a longo prazo.

A proporção cuidadosa e a mistura desses ingredientes são vitais para a produção de placas de MGO com qualidade consistente, força e a gama desejada de características de desempenho.

Fabricação

Processo de produção

A fabricação de tábuas de revestimento de óxido de magnésio (MGO) normalmente envolve um processo de várias etapas que combina material preciso combinando com técnicas avançadas de cura. O objetivo é criar um painel homogêneo, denso e durável.

Preparação de matéria -prima:

Óxido de magnésio (MGO): A magnésia calcinada cáustica de alta pureza é normalmente usada. Muitas vezes, é finamente fundamentado para garantir a reatividade uniforme.

Cloreto de magnésio (mgcl 2 ): Isso geralmente é fornecido como uma solução aquosa concentrada.

Agregados e enchimentos: Perlita, fibras de madeira e outros agregados leves são cuidadosamente medidos e preparados. A malha de fibra de vidro é cortada no tamanho.

Mistura:

As matérias -primas secas, incluindo MGO, perlita e fibras de madeira, são alimentadas em grandes misturadores industriais.

Simultaneamente, a solução de cloreto de magnésio, geralmente diluída para uma concentração específica, é introduzida no misturador.

Os ingredientes são completamente misturados para criar uma pasta ou pasta homogênea. A consistência dessa mistura é fundamental para a qualidade final da placa.

Formação:

A pasta mista é então alimentada continuamente em uma correia transportadora ou na máquina de fundição.

À medida que o material se move, uma camada de malha de fibra de vidro é normalmente colocada na superfície superior e/ou inferior da placa de formação. Esse reforço é crucial para a integridade estrutural da diretoria.

Rolos ou mecanismos de prensagem comprimem o material com a espessura desejada, garantindo uniformidade e densidade. Esse processo pode ser automatizado, criando uma folha contínua da mistura MGO.

Configuração e corte iniciais:

Uma vez formado, a placa verde (não curada) começa a sofrer uma reação inicial de configuração, onde o óxido de magnésio reage com a solução de cloreto de magnésio para começar a formar o cimento hidratado de oxicloreto de magnésio.

Antes de endurecer completamente, a folha contínua é cortada em tamanhos de placa padrão (por exemplo, 4x8 pés, 4x10 pés) usando serras de corte automatizadas.

Cura:

As placas de corte são então transferidas para um ambiente de cura controlado. Este é um estágio crítico em que a reação química progride completamente, e as placas ganham sua força e estabilidade final.

A cura pode ocorrer a temperaturas ambiente ao longo de vários dias, ou em câmaras de cura acelerada com umidade e temperatura controladas para acelerar o processo. A cura adequada impede a deformação e garante a integridade a longo prazo do conselho.

Secagem e acabamento:

Após a cura, as placas podem passar por um processo de secagem para remover qualquer umidade residual, garantindo a estabilidade dimensional e o desempenho ideal.

Finalmente, as placas são inspecionadas quanto à qualidade, as bordas podem ser cortadas ou chanfradas e geralmente são empilhadas e embaladas para remessa.

Controle de qualidade

Medidas rigorosas de controle de qualidade são implementadas em vários estágios do processo de fabricação para garantir que as placas de MGO atendam aos padrões de desempenho específicos e aos requisitos do cliente.

| Estágio | Medida de controle de qualidade | Propósito |

| Entrada de matéria -prima | Teste da pureza de MGO, MGCL 2 Concentração e especificações agregadas (por exemplo, tamanho das partículas, teor de umidade). | Garante que os componentes fundamentais atendam às propriedades químicas e físicas necessárias para o desempenho e a reatividade consistentes da placa. Evita defeitos originários de materiais abaixo do padrão. |

| Processo de mistura | Verificações regulares nas proporções de mistura, consistência e temperatura da pasta. Medições de viscosidade em tempo real. | Garanta a distribuição uniforme de todos os ingredientes, condições ideais de reação química e evita variações na densidade e força da placa devido à mistura inadequada. |

| Formação e corte | Monitoramento contínuo da espessura, largura e comprimento da placa. Inspeção visual para defeitos de superfície, bolhas ou vazios. | Garante precisão dimensional para facilitar a instalação e impede as fraquezas estruturais. Identifica imperfeições superficiais que podem afetar o acabamento ou o desempenho. |

| Processo de cura | Monitoramento da temperatura e umidade dentro das câmaras de cura. Teste regular da força da placa de amostra em diferentes tempos de cura. | Garante que as reações de hidratação e endurecimento procedam corretamente, levando a resistência à compressão e flexão ideal e evita tensões internas ou internas. |

| Produto acabado | Teste de propriedade física: | Confirma que o produto final atende aos critérios de desempenho especificados para segurança, durabilidade e usabilidade. |

| * Resistência à flexão (módulo de ruptura): mede a resistência à flexão. | Indica a capacidade da placa de suportar cargas sem quebra, crucial para a integridade estrutural. |

| * Resistência à compressão: mede a resistência ao esmagamento. | Importante para aplicações em que a placa tenha cargas verticais. |

| * Densidade: garante peso consistente e conteúdo do material. | Afeta as propriedades de isolamento térmico e acústico, bem como o manuseio. |

| * Estabilidade dimensional (inchaço/encolhimento): testado sob umidade variável. | Prevê como o conselho terá desempenho em diferentes condições ambientais, impedindo problemas como flambagem ou lacunas. |

| * Absorção de água: mede a quantidade de água que a placa absorve. | Chave para propriedades de resistência à umidade e impedindo o crescimento do mofo. |

| * Teste de resistência ao incêndio: conduzido periodicamente em amostras representativas. | Verifica se o Conselho atende às classificações classificadas por incêndio (por exemplo, ASTM E84, Ratings UL) e garante o desempenho da segurança. |

| Inspeção visual: verificação final do acabamento da superfície, qualidade da borda e aparência geral. | Garante apelo estético e facilidade de instalação. |

Propriedades da placa de óxido de magnésio

O óxido de magnésio (MGO) os quadros de revestimento possui uma combinação única de propriedades que os tornam altamente desejáveis na construção moderna. Essas características decorrem diretamente de sua composição química e do processo robusto de fabricação.

Resistência ao fogo

Uma das vantagens mais significativas dos quadros de MGO é sua excepcional resistência ao fogo. Essa propriedade se deve principalmente à natureza inerente não combustível do óxido de magnésio e ao processo de hidratação que cria cimento de oxicloreto de magnésio.

Material não combustível: O próprio MGO é um mineral que não queima. Ao contrário de produtos à base de madeira (como madeira compensada ou OSB) ou placas de gesso com faces de papel, as placas de MGO não contribuem com combustível para um incêndio.

Estabilidade térmica: O óxido de magnésio possui um ponto de fusão extremamente alto (2852 ° C ou 5166 ° F). Isso significa que a placa pode suportar calor intenso por períodos prolongados sem degradação, derretimento ou liberação de vapores tóxicos.

Reação endotérmica : Quando expostos a altas temperaturas, os compostos hidratados dentro da placa MGO passam por uma reação endotérmica (absorção de calor). Esse processo libera água ligada quimicamente na forma de vapor, que efetivamente esfria a superfície da placa e cria uma barreira resistente ao fogo. Esse efeito de "resfriamento" atrasa o aumento da temperatura no lado não exposto da placa, proporcionando mais tempo para evacuação e supressão de incêndio.

Sem fumaça ou fumaça tóxica: Ao contrário de muitos outros materiais de construção, as placas de MGO não produzem fumaça significativa ou fumaça tóxica quando submetidos a fogo. Isso melhora muito a segurança e a visibilidade dos ocupantes durante um evento de incêndio.

Classificação: As placas de MGO normalmente atingem uma classificação de incêndio da Classe A (ou Classe 1) de acordo com a ASTM E84, que é a classificação mais alta possível para as características de queima de superfície. Isso inclui índices de disseminação de chama muito baixa e desenvolvimento de fumaça. Geralmente, são componentes críticos em conjuntos de parede, piso e teto com classificação de incêndio, contribuindo para classificações por hora de incêndio, conforme padrões como ASTM E119 ou UL 263.

Umidade e resistência ao mofo

As placas de MGO demonstram desempenho superior em ambientes propensos à umidade e oferecem excelente resistência ao crescimento de mofo e oídio.

Repelência de água: Embora não sejam totalmente à prova d'água, as placas de MGO são altamente resistentes à água. Sua composição densa e inorgânica significa que eles não incham, deformam ou delaminam quando expostos à umidade, diferentemente dos painéis à base de madeira. A matriz de cimento oxicloreto de magnésio não absorve prontamente a água líquida.

Respirabilidade: Apesar de sua resistência à água, os quadros de MGO são permeáveis ao vapor, o que significa que eles podem "respirar". Isso permite que a umidade presa nas cavidades da parede escape, reduzindo o risco de condensação e problemas associados.

Composição inorgânica: Como as placas de MGO são feitas de minerais inorgânicos, eles não fornecem uma fonte de alimento para mofo, bolor ou outros fungos. Isso impede o crescimento biológico, tornando-os uma escolha ideal para áreas de alta umidade, como banheiros, cozinhas, porões e aplicações externas.

Estabilidade dimensional: Sua resistência à absorção de umidade garante que os conselhos mantenham sua estabilidade dimensional, impedindo problemas como inchaço, encolhimento ou deformação que podem levar a rachaduras ou instabilidade nos acabamentos.

Durabilidade e força

Os conselhos de MGO são conhecidos por sua força e durabilidade, contribuindo para a longevidade e a resiliência das estruturas.

Alta força compressiva e flexural: As fortes ligações iônicas dentro da matriz de cimento de oxicloreto de magnésio, combinadas com reforços fibrosos e de malha, oferecem às placas de MGO excelente resistência à compressão e à flexão. Isso lhes permite suportar cargas e impactos significativos sem quebrar.

Resistência ao impacto: Sua estrutura densa e homogênea fornece boa resistência aos impactos, tornando -os menos propensos a dentes ou piercing em comparação com o drywall tradicional.

Longevidade: Devido à sua natureza inorgânica, as placas de MGO são resistentes a podridão, deterioração e infestação de insetos. Eles não se degradam ao longo do tempo devido a fatores biológicos, contribuindo para uma vida útil mais longa para o edifício.

Resistência ao ciclo térmico: As placas de MGO mantêm sua integridade em uma ampla gama de temperaturas, tornando -as adequadas para vários climas sem preocupações com a degradação do material devido à expansão e contração.

Versatilidade: Sua força e estabilidade inerentes permitem que eles sejam usados em uma ampla variedade de aplicações, desde partições interiores até revestimento externo, fornecendo uma solução robusta e duradoura.

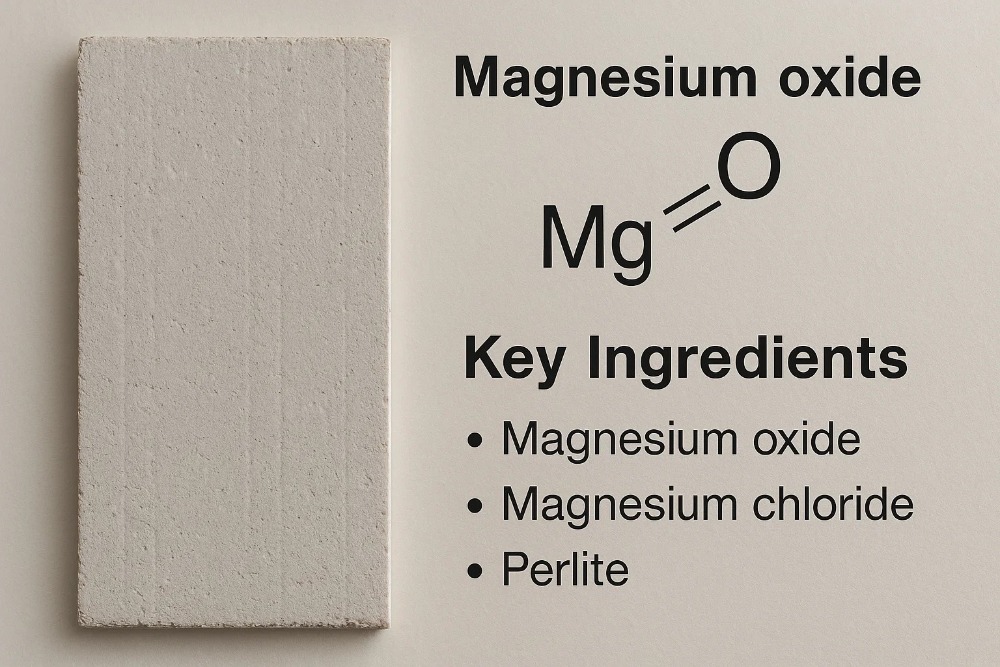

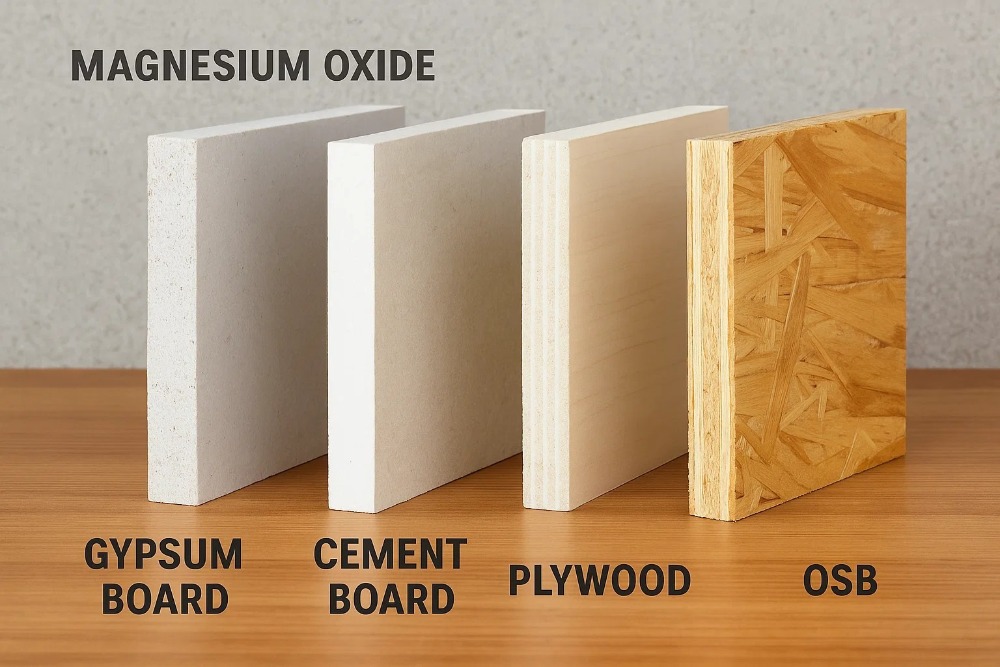

Placa de revestimento de óxido de magnésio vs. outros materiais

Os quadros de MGO oferecem vantagens e desvantagens distintas quando comparadas aos materiais de construção convencionais. Compreender essas diferenças é crucial para selecionar o material certo para aplicações específicas.

Placa de gesso

A placa de gesso (drywall) é a parede interior mais comum e o material do teto.

Principais diferenças:

Resistência ao fogo: As placas de gesso oferecem boa resistência ao fogo devido ao núcleo de gesso hidratado, mas o MGO geralmente tem um desempenho melhor, especialmente em situações sustentadas de alto calor, e geralmente atinge classificações de incêndio mais altas sem a necessidade de camadas adicionais em muitas assembléias. A MGO também não tem um papel voltado para alimentar o fogo.

Umidade/molde: A placa de gesso padrão é altamente suscetível a danos causados pela água, inchaço e crescimento de mofo. A gesso resistente à umidade (placa verde) oferece alguma melhoria, mas não é à prova de mofo. O MGO é significativamente mais resistente à absorção de umidade e à prova de mofo inerentemente.

Força/durabilidade: A placa de gesso é relativamente macia e propensa a amolgadelas e dings. As placas de MGO são geralmente mais densas e mais resistentes ao impacto.

Trabalhabilidade: A placa de gesso é mais fácil de cortar e terminar. O MGO pode ser mais difícil de cortar e pode exigir ferramentas especializadas, e o acabamento pode ser mais desafiador devido a diferenças na textura da superfície e na alcalinidade.

Peso: Às vezes, as placas de MGO podem ser mais pesadas que as placas de gesso padrão de espessura semelhante, embora as versões leves MGO estejam disponíveis.

Placa de cimento

A placa de cimento é um painel durável e resistente à água, comumente usado como apoiador de ladrilhos em áreas úmidas.

Principais diferenças:

Resistência ao fogo: Ambos não são combustíveis e oferecem excelente resistência ao fogo.

Umidade/molde: Ambos são altamente resistentes à umidade e mofo. O MGO normalmente possui taxas de absorção de água ligeiramente mais baixas.

Força/durabilidade: Ambos são muito fortes e duráveis. Às vezes, o MGO pode oferecer melhor força de flexão para determinadas aplicações.

Peso: A placa de cimento geralmente é mais pesada e densa que o MGO, facilitando e a instalação do MGO.

Alcalinidade: Ambos são alcalinos. No entanto, a alcalinidade da superfície da MGO às vezes pode reagir com certos acabamentos ou adesivos, exigindo iniciadores. A placa de cimento é geralmente mais neutra nesse sentido.

Trabalhabilidade: A placa de cimento é notoriamente difícil de cortar e parafusos, geralmente exigindo ferramentas especiais. O MGO é geralmente mais fácil de cortar e mais rápido de instalar com ferramentas padrão.

Plywood e OSB

Plywood e placa de fita orientada (OSB) são painéis à base de madeira amplamente utilizados para aplicações estruturais de revestimento, subcaloramento e estrutura.

Principais diferenças:

Resistência ao fogo: Plywood e OSB são combustíveis e contribuem com combustível para um incêndio. Eles charem e queimam, limitando seu uso em assembléias com classificação de incêndio sem camadas adicionais significativas. O MGO não é combustível.

Umidade/molde: Plywood e OSB são altamente suscetíveis a danos por umidade, inchaço, delaminação e crescimento de mofo, especialmente se não forem adequadamente selados ou se expostos por longos períodos. O MGO é altamente resistente à umidade e mofo.

Força/durabilidade: Ambos oferecem boa força estrutural. No entanto, a natureza inorgânica da MGO fornece resistência superior a podridão, insetos e decomposição, levando a uma vida útil mais longa em muitas condições. O MGO também oferece melhor resistência ao impacto.

Impacto ambiental: Enquanto a madeira é um recurso renovável, a produção de madeira compensada/OSB geralmente envolve resinas e colas que podem fora de gás VOCs. A MGO é um produto mineral com uma energia incorporada mais baixa e geralmente considerada mais ecológica.

Principais diferenças (tabela)

Aqui está uma comparação concisa da placa de revestimento de óxido de magnésio com outros materiais de construção comuns:

| Recurso | Placa de óxido de magnésio (MGO) | Placa de gesso (drywall) | Placa de cimento | Plywood / OSB |

| Composição primária | Óxido de magnésio, cloreto de magnésio, perlita, fibra de madeira | Gesso gesso | Portland cimento, agregado, malha de fibra de vidro | Folheados de madeira/fios, adesivos |

| Resistência ao fogo | Excelente (classe A/1 não combustível e alta estabilidade térmica) | Bom (núcleo não combustível, voltado para o papel pode abastecer) | Excelente (não combustível) | Pobre (combustível, combustíveis fogo, chars) |

| Resistência à umidade | Excelente (altamente resistente à água, sem inchaço/deformação) | Pobre (padrão), moderado (placa verde), propenso a inchaço/dano | Excelente (altamente resistente à água, sem inchaço) | Pobre (altamente suscetível a danos causados pela água, inchaço, delaminação) |

| Resistência ao molde | Excelente (inorgânico, sem fonte de alimento para mofo) | Pobre (padrão), moderado (placa verde), propenso ao crescimento de molde | Excelente (inorgânico, sem fonte de alimento para mofo) | Pobre (orgânico, altamente suscetível ao crescimento de mofo) |

| Força/durabilidade | Muito alto (alta resistência à flexão/compressão, resistência ao impacto). | Baixo moderado (propenso a amassados/dings) | Alto (muito difícil, durável) | Alta (boa integridade estrutural) |

| Peso (parente) | Moderado pesado (mais leve que a placa de cimento) | Moderado à luz | Pesado | Moderado à luz |

| Trabalhabilidade | Bom (pode ser cortado com ferramentas padrão, pode ser empoeirado) | Excelente (fácil de cortar, pontuar, prender) | Pobre (difícil de cortar, requer ferramentas especiais, os parafusos podem se despir) | Bom (fácil de cortar, pregar, parafuso) |

| Isolamento sonoro | Bom (denso, massa ajuda a bloquear o som) | Bom (massa ajuda a bloquear o som) | Moderado | Moderado |

| Custo (relativo) | Alto moderado | Baixo | Alto moderado | Baixo moderado |

| Impacto ambiental | Geralmente bom (baixa energia incorporada, reciclável) | Moderado (gesso pode ser reciclado, voltado para o papel) | Moderado (produção intensiva em energia, pode ser reciclada) | Variável (recurso renovável, mas geralmente usa resinas baseadas em formaldeído) |

Guia prático para MGO Board

Enquanto as placas de óxido de magnésio (MGO) oferecem inúmeros benefícios, o manuseio e a instalação adequados são essenciais para maximizar seu desempenho e garantir um projeto bem -sucedido. Compreender as nuances de trabalhar com esse material pode impedir problemas comuns e otimizar suas vantagens inerentes.

Dicas de instalação

A instalação do MGO Boards compartilha algumas semelhanças com o tradicional placa de drywall ou cimento, mas também possui requisitos específicos a serem considerados:

Aclimatação: Embora as placas de MGO sejam dimensionalmente estáveis, é uma boa prática aclimatá-las no ambiente do local de trabalho por pelo menos 24-48 horas antes da instalação. Isso ajuda a garantir que eles atinjam o equilíbrio com a temperatura e a umidade ambiente, minimizando qualquer potencial de expansão ou contração menor após a instalação.

Corte: As placas de MGO podem ser cortadas usando vários métodos. Para cortes retos, uma faca de utilidade e uma reta pode ser usada para marcar e tirar a placa, semelhante ao drywall. No entanto, devido à sua densidade e reforço fibroso, uma serra circular com uma lâmina com ponta de carboneto (ou uma lâmina de diamante para corte extenso) é frequentemente preferida para cortes mais limpos e rápidos, especialmente para placas mais grossas. Sempre use equipamentos de proteção pessoal apropriados (EPI), incluindo máscaras ou respiradores de poeira e óculos de segurança, pois o corte de placas de MGO pode gerar poeira fina.

Fixação: As placas de MGO devem ser presas com parafusos resistentes à corrosão, como parafusos galvanizados, fosfados ou de aço inoxidável. Os parafusos padrão de drywall geralmente não são recomendados devido à sua tendência a corroer ao reagir com a natureza alcalina da MGO ao longo do tempo, o que pode levar à mancha ou perda de energia de retenção. Os parafusos devem ser acionados com a superfície ou um pouco de contrapartida. O pré-perfuração pode ser necessário para placas muito grossas ou ao fixar perto das bordas para evitar rachaduras. O espaçamento recomendado para fixadores normalmente varia de 6 a 8 polegadas ao longo das bordas e 12 polegadas no campo, mas sempre se refere às diretrizes específicas do fabricante e aos códigos de construção locais.

Enquadramento: Certifique -se de que o enquadramento (madeira ou metal, vigas) é prumo, nível e quadrado. As placas MGO podem ser instaladas diretamente sobre o enquadramento existente. Para aplicações externas, uma barreira resistiva ao clima (WRB) é frequentemente recomendada atrás do revestimento de MGO para fornecer uma camada adicional de proteção de umidade.

Tratamento conjunto: As juntas entre as placas de MGO devem ser gravadas e finalizadas. Uma fita de malha de fibra de vidro, semelhante à usada para a placa de cimento, é normalmente recomendada sobre fita de papel devido à maior resistência à alcalinidade e à umidade da MGO. O composto articular especificamente formulado para a placa de cimento ou uma argamassa de conjunto fino modificado por polímero pode ser usado para preencher e suavizar as juntas. Verifique se o composto articular é compatível com a natureza alcalina da MGO para evitar a eflorescência ou a falha de ligação. Peça o composto suavemente além da fita para um acabamento contínuo.

Preparação de superfície: Antes de aplicar acabamentos (tinta, telha, estuque), a superfície da placa MGO deve estar limpa, seca e livre de poeira. Para a pintura, é recomendável um primer resistente a alcalina de alta qualidade para garantir uma boa adesão e evitar possíveis eflorescência ou descoloração, especialmente com tintas mais escuras. Para ladrilhos, uma argamassa fina adequada projetada para aplicações de ladrilhos ou placa de cimento deve ser usada.

Lacunas de expansão: Para superfícies grandes ou aplicações externas, considere deixar pequenas lacunas de expansão entre as placas (por exemplo, 1/8 de polegada) para acomodar qualquer movimento menor e evitar a flambagem. Essas lacunas podem ser preenchidas com um selante ou composto de junta apropriado projetado para flexibilidade.

Desafios comuns

Enquanto os quadros de MGO oferecem muitos benefícios, os instaladores podem enfrentar alguns desafios:

Geração de poeira: Cortar e lixar as placas de MGO podem produzir poeira fina e em pó. Como mencionado, a ventilação adequada e a proteção respiratória (por exemplo, máscara N95) são cruciais para evitar a inalação.

Peso: Embora geralmente mais leves que a placa de cimento, as placas de MGO ainda podem ser mais pesadas que o drywall padrão, especialmente os painéis mais grossos. Isso pode exigir um manuseio de duas pessoas para folhas maiores, semelhante ao quadro de cimento ou compensada pesada.

Alcalinidade e compatibilidade de acabamento: A natureza alcalina das placas de MGO às vezes pode reagir com certas tintas, adesivos ou acabamentos, potencialmente levando à eflorescência (depósitos em pó branco) ou à baixa adesão. É por isso que o uso de iniciadores resistentes a alcalinos e materiais de acabamento compatível é fortemente enfatizado. Sempre teste uma área pequena e discreta primeiro, se não tiver certeza sobre a compatibilidade.

Brittleness (se derrubado): Enquanto fortes, uma vez instalados, as bordas e os cantos das placas de MGO podem ser um pouco quebradiços e propensos a lascar ou quebrar se descartados ou maltratados antes da instalação. Deve -se tomar cuidado durante o transporte e manuseio.

Seleção de fixadores: Usando o tipo errado de parafuso (por exemplo, parafusos padrão de drywall) pode levar à corrosão ao longo do tempo, comprometendo a integridade do fixador e potencialmente colorindo a superfície acabada. Sempre use parafusos resistentes à corrosão, conforme recomendado pelo fabricante.

Curva de aprendizado: Para os instaladores experimentados principalmente com a placa de gesso, pode haver uma leve curva de aprendizado em relação às técnicas de corte, métodos de fixação e tratamento conjunto específico para as placas de MGO. No entanto, os princípios são geralmente diretos e facilmente dominados.

Impacto ambiental

As pranchas de revestimento de óxido de magnésio (MGO) são frequentemente elogiadas como um material de construção "verde" devido a vários fatores relacionados à sua produção, composição e desempenho. Compreender sua pegada ambiental é crucial para avaliar sua contribuição para as práticas de construção sustentáveis.

Ecologicamente correto

A eco-frie dos quadros de MGO decorre de vários aspectos:

Matérias -primas abundantes: O óxido de magnésio é derivado da magnésita, um mineral de ocorrência natural e abundante ou da água do mar. Isso contrasta com materiais que dependem de recursos mais finitos ou operações de mineração extensas. A grande disponibilidade das matérias -primas minimiza as preocupações de esgotamento de recursos.

Energia incorporada mais baixa: O processo de fabricação para placas de MGO normalmente envolve menor energia incorporada em comparação com materiais como o cimento Portland. A reação primária que forma o cimento de oxicloreto de magnésio ocorre a temperaturas relativamente baixas (geralmente ambiente ou ligeiramente elevado), reduzindo significativamente o consumo de energia em comparação com os fornos de alta temperatura necessários para a produção de cimento.

Reciclabilidade e redução de resíduos: As placas de MGO são inorgânicas e não contêm muitos dos ligantes ou resinas encontrados em painéis à base de madeira, tornando-os potencialmente recicláveis. Enquanto a infraestrutura para a reciclagem do conselho da MGO ainda está se desenvolvendo em muitas regiões, o material pode teoricamente ser esmagado e reaproveitado como um agregado em outros materiais de construção ou como uma alteração do solo. Além disso, a durabilidade e a longevidade das placas de MGO significam substituição menos frequente, reduzindo a construção e a demolição resíduos ao longo da vida útil de um edifício.

VOCs não tóxicos e baixos: As placas de MGO estão livres de amianto, formaldeído, sílica cristalina e outros produtos químicos nocivos comumente encontrados em alguns materiais de construção tradicionais. Eles produzem compostos orgânicos muito baixos e não voláteis (COV), contribuindo para a qualidade mais saudável do ar interno. Essa é uma vantagem significativa para os ocupantes e alinhados com certificações de construção verde focadas no bem-estar dos ocupantes.

Resistência ao mofo e bolor: Ao resistir inerentemente ao crescimento do mofo e do oídio, as placas de MGO contribuem para um ambiente interno mais saudável e impedem a necessidade de tratamentos químicos ou remediação dispendiosa associada a problemas de mofo, reduzindo assim o uso de produtos químicos nocivos sobre o ciclo de vida do edifício.

Eficiência energética

As placas de MGO contribuem para a eficiência energética geral de um edifício principalmente por meio de suas propriedades isolantes e capacidade de criar um envelope de construção apertado:

Propriedades de isolamento térmico: Embora as placas de MGO não sejam projetadas para serem materiais de isolamento primário como espuma ou fibra de vidro, sua composição relativamente densa e homogênea fornece um valor R decente (resistência térmica) em comparação com sua espessura quando medidos contra materiais como placa de gesso ou placa de cimento. Quando usados como revestimento, eles contribuem para o desempenho térmico geral do conjunto da parede, reduzindo a transferência de calor através da condução.

Desempenho da barreira aérea: A natureza densa e rígida das placas de MGO, quando instalada e selada corretamente nas juntas, pode atuar como uma barreira aérea eficaz. Minimizar o vazamento de ar não controlado (infiltração e exfiltração) é crucial para a eficiência energética, pois impede a entrada de ar condicionado e ar incondicionado. Isso reduz a carga nos sistemas HVAC, levando a um menor consumo de energia para aquecimento e resfriamento.

Gerenciamento de umidade: Ao resistir à absorção de umidade e impedir o crescimento do molde, as placas de MGO ajudam a manter a integridade do isolamento nas cavidades da parede. O isolamento úmido perde sua eficácia significativamente, levando a um maior uso de energia. A capacidade da MGO de manter a cavidade da parede seca suporta diretamente o desempenho a longo prazo do isolamento.

Contribuição para envelopes de alto desempenho: Quando integrados em envelopes de construção bem projetados e de alto desempenho, as placas de MGO podem desempenhar um papel na obtenção de alvos rigorosos de eficiência energética. Sua estabilidade e durabilidade também garantem que o envelope mantenha seu desempenho térmico ao longo do tempo sem degradação.

Perguntas frequentes

Esta seção aborda algumas das perguntas mais frequentes sobre tábuas de revestimento de óxido de magnésio, fornecendo respostas concisas e informativas.

P: O que faz com que as placas de óxido de magnésio sejam resistentes a incêndios?

UM: As placas de óxido de magnésio são inerentemente resistentes ao fogo principalmente devido à natureza não combustível do próprio óxido de magnésio, que não queima ou contribui com combustível para um incêndio. Além disso, as placas contêm água ligada quimicamente dentro de sua estrutura cristalina. Quando exposto a altas temperaturas, essa água é liberada como vapor através de uma reação endotérmica (absorção de calor). Esse processo resfria efetivamente a superfície da placa e cria uma barreira térmica protetora, atrasando significativamente a propagação do fogo e o aumento da temperatura no lado não exposto.

P: As placas de óxido de magnésio podem ficar mofadas?

UM: Não, as placas de óxido de magnésio são altamente resistentes ao crescimento de mofo e bolor. Isso ocorre porque eles são feitos de componentes minerais inorgânicos (óxido de magnésio, cloreto de magnésio, perlita etc.) que não fornecem uma fonte de alimento para mofo ou fungos. Ao contrário de materiais orgânicos, como madeira ou placa de gesso com rosto de papel, as placas de MGO não suportam crescimento biológico, mesmo em condições úmidas. Sua excelente resistência à umidade também ajuda a prevenir as condições propícias ao desenvolvimento do molde.

Q: As placas de óxido de magnésio são seguras para a qualidade do ar interno?

UM: Sim, as placas de óxido de magnésio são consideradas muito seguras para a qualidade do ar interno. Eles estão livres de substâncias nocivas, como amianto, formaldeído, sílica cristalina e outros compostos orgânicos voláteis (VOCs). Sua composição inorgânica significa que eles não fazem produtos químicos nocivos fora de gás, contribuindo para um ambiente interno mais saudável. Isso os torna uma excelente opção para indivíduos com alergias ou sensibilidades a emissões comuns de materiais de construção.

Q: Quanto tempo duram as placas de óxido de magnésio?

UM: As placas de óxido de magnésio são excepcionalmente duráveis e projetadas para uma vida útil muito longa. Devido à sua composição inorgânica, eles são resistentes a apodrecer, deteriorar-se, infestação de insetos e degradação biológica que pode afetar os materiais tradicionais à base de madeira. Sua estabilidade contra a umidade e o fogo também contribui para sua longevidade. Quando instalados e mantidos adequadamente, as placas de MGO podem durar a vida útil do edifício, geralmente excedendo 50 anos, tornando -os uma solução de construção altamente resiliente e sustentável.

Q: Você pode reciclar placas de óxido de magnésio?

UM: Sim, as placas de óxido de magnésio são teoricamente recicláveis. Como um produto inorgânico e baseado em minerais, eles podem ser esmagados e reaproveitados. O material triturado pode ser usado como um agregado em novos produtos de construção, como uma emenda do solo (devido ao seu conteúdo de magnésio que beneficia a agricultura) ou como aterro. No entanto, a disponibilidade prática de instalações de reciclagem dedicadas ao Conselho de MGO pode variar de acordo com a região. Em áreas onde a reciclagem especializada ainda não está estabelecida, o material é normalmente descartado como construção inerte e desperdício de demolição. A longa vida útil das placas de MGO, no entanto, já reduz significativamente o fluxo geral de resíduos em comparação com materiais menos duráveis.

BMSC 517 NOVO PLACA DE MGO DE SULFATE

BMSC 517 NOVO PLACA DE MGO DE SULFATE Placa de revestimento de parede com vários suportes

Placa de revestimento de parede com vários suportes Placa de revestimento de parede de perseverança

Placa de revestimento de parede de perseverança Placa de revestimento de sub-piso de MGO com múltiplos suportes

Placa de revestimento de sub-piso de MGO com múltiplos suportes Perseverança MGO Subpiso de revestimento de piso

Perseverança MGO Subpiso de revestimento de piso Magmatrix MGO Painel/placa

Magmatrix MGO Painel/placa